Сложные детали без погрешностей: современные возможности токарной обработки

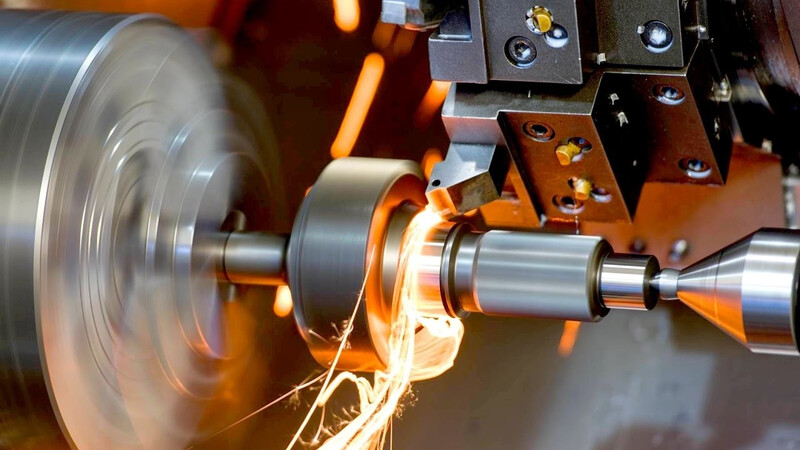

Токарная обработка металла остаётся одной из самых востребованных технологий в промышленности, но за последние годы она изменилась кардинально. Современные станки с ЧПУ, многоосевые комплексы и новые материалы инструментов позволили выйти на принципиально новый уровень точности и производительности.

Сегодня токарные работы применяются не только для создания стандартных цилиндрических деталей, но и для сложных геометрий, фасонных поверхностей и элементов, которые раньше были возможны только при комбинированной обработке. Рассмотрим, как современные технологии помогают получать детали без погрешностей и брака.

Многоосевые станки и расширение возможностей

Классические токарные станки имели два перемещения — вдоль и поперёк оси заготовки. Современные комплексы оснащаются многоосевыми системами, что позволяет одновременно выполнять несколько операций: обтачивание, сверление, расточку, нарезание резьбы и даже фрезеровку.

Эта функциональность даёт возможность изготавливать сложные детали за один установочный цикл. За счёт минимизации переустановок заготовки снижается вероятность накопления ошибок, а значит — повышается точность изделия. Кроме того, многоосевые станки сокращают время производства и делают выпуск мелких партий экономически выгодным.

Новые материалы инструментов и точность обработки

Качество токарных работ напрямую зависит от инструмента. Раньше широко применялись быстрорежущие стали, но сегодня их постепенно заменяют современные твёрдосплавные пластины, керамические и даже алмазные режущие кромки.

Использование таких материалов обеспечивает:

- высокую стойкость инструмента при больших скоростях резания;

- отличное качество поверхности без дополнительной шлифовки;

- возможность обработки закалённых сталей и жаропрочных сплавов;

- стабильные результаты при работе с труднообрабатываемыми материалами.

Это особенно важно для отраслей, где требуется сверхвысокая точность — например, при производстве авиационных двигателей или медицинских имплантов.

Системы контроля и автоматизация процесса

Современные токарные станки с ЧПУ оснащаются встроенными системами измерений, которые контролируют размеры деталей прямо во время обработки. Это позволяет мгновенно корректировать параметры резания и исключает риск выхода деталей за допустимые допуски.

Дополнительно применяются автоматические системы охлаждения, которые обеспечивают стабильный тепловой режим, продлевают срок службы инструмента и предотвращают деформацию заготовки. В сочетании с CAM-программированием и симуляцией обработки это делает процесс предсказуемым и надёжным.

Современная токарная обработка — это высокоточная, автоматизированная технология, которая позволяет создавать сложнейшие детали без дополнительных операций и перенастроек. Многоосевые станки, инновационные материалы инструментов и встроенные системы контроля делают процесс стабильным, быстрым и максимально эффективным.

Для производства это означает не только улучшение качества изделий, но и снижение затрат за счёт оптимизации каждого этапа обработки. Токарные технологии с ЧПУ становятся неотъемлемой частью современного машиностроения, авиации, медицины и других высокотехнологичных отраслей.