Ошибки при устройстве полимочевиновой гидроизоляции: разбор на реальных объектах

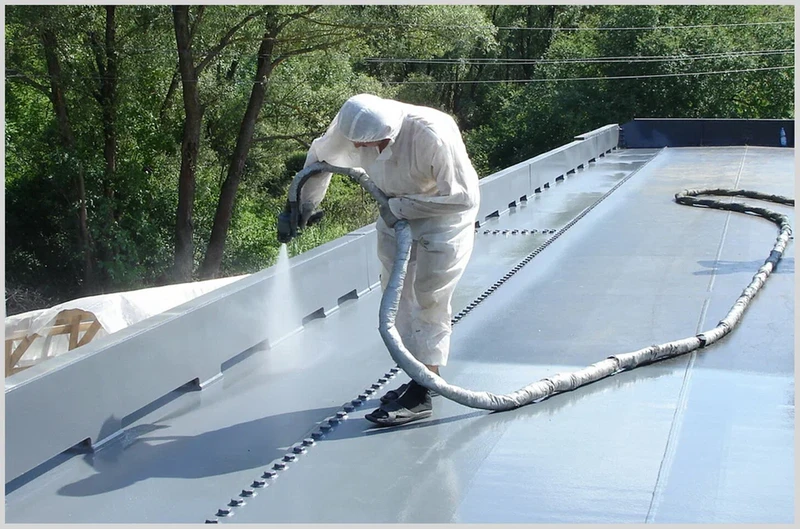

Полимочевина всё чаще становится выбором при гидроизоляции: она быстро наносится, даёт сплошное покрытие без швов и практически моментально полимеризуется. Но в реальности даже при работе с этим материалом встречается масса недоработок. Многие подрядчики уверены: «раз уж это полимочевина, значит, всё будет держаться намертво». На деле же результат зависит не от одного только состава, а от всех этапов — от подготовки основания до погоды на объекте. Ниже — реальные ошибки с объектов, где что-то пошло не так. Разбираемся, почему, и что с этим делать.

Плохая подготовка основания

Это, пожалуй, самая частая причина проблем. Многие думают, что если полимочевина «липнет ко всему», то основание можно и не готовить особо. По факту — нельзя. Полимер действительно имеет отличную адгезию, но только при соблюдении ряда условий. Основание должно быть чистым, сухим и достаточно шероховатым.

На практике встречаются варианты, когда покрытие наносили по пыльному бетону, по грязным швам или даже по влажной поверхности после дождя. В итоге — отслоение, «пузыри», каверны, а иногда и полное отслаивание слоя уже через пару недель.

На одном из объектов — крыша ТРЦ с бетонной стяжкой — подрядчик не дождался полного высыхания основания после дождя. Покрытие вспучилось почти сразу после завершения работ, и уже через месяц его пришлось снимать и переделывать полностью.

Пренебрежение праймером

Вторая классика — отказ от грунтовки при гидроизоляции полимочевиной https://tehfloor.ru/service/stroitel/gidroizoljacija-polimochevinoj/gidroizoljacija-polimochevinoj2/. Мотивация простая: «зачем тратить лишние деньги, если полимочевина и так хорошо держится». Но праймер — это не прихоть, а необходимость. Он выравнивает впитываемость поверхности и обеспечивает контакт между бетоном и гидроизоляционным слоем. Без него состав может отслоиться по границе раздела, особенно при перепадах температур.

Один пример — промышленный ангар, где полимочевину наносили прямо по бетонному полу без праймера. Через пару месяцев начались отслоения в местах с высокой проходимостью. Причём сам материал не разрушился — просто ушёл от основания.

Неправильные погодные условия

Погодные факторы часто игнорируют — особенно в межсезонье. Вроде бы поверхность сухая, дождя нет, значит можно наносить. Но проблема в том, что при высокой влажности воздуха или слишком низкой температуре происходят сбои в реакции полимеризации.

Если на улице 5 и влажность под 90%, состав не полимеризуется как надо: появляются липкие участки, снижение прочности, а иногда и полное разрушение слоя.

На одном объекте на юге России подрядчик решил уложить покрытие в декабре, «пока не пошли сильные морозы». В итоге — нестабильная реакция, слабая сцепка, и через сезон — капитальный ремонт всей системы.

Экономия на оборудовании

Полимочевина — не тот материал, который можно нанести абы чем. Он требует точного соотношения компонентов, давления, температуры. Если оборудование нестабильно или не откалибровано — смесь пойдёт с отклонениями. А это значит — плохая прочность, неоднородность, отсутствие полной полимеризации.

На одном объекте использовали китайский реактор без подогрева. Температура в шланге скакала, давление тоже, и результат был соответствующий: покрытие отверждалось неравномерно, местами с включениями, где полимер вообще не «схватился».

Плохое качество распыления

Оператор играет не меньшую роль, чем оборудование. Если нет опыта — покрытие получится пятнистым, с пропусками, перепадами по толщине. Бывает и наоборот: вместо нужных 2 мм «заливают» по 6–8, думая, что так надёжнее. Но избыточная толщина — это не плюс. Это риск: в толстом слое появляются напряжения, он может отрываться от основания или трескаться при температурных подвижках.

На подземной парковке в Москве из-за неправильной техники распыления образовались пропуски между полосами нанесения. Вода пошла под покрытие, и со временем слой стал отслаиваться. Выявили это только после того, как начала протекать крыша стоянки в зоне стыков перекрытий.

Несоблюдение времени между слоями

Полимочевина наносится за один проход, но иногда для нужной толщины делают два слоя. Между ними должен быть минимальный перерыв — чаще всего не более 12 часов. Если нанести второй слой позже, сцепление будет хуже. А если поверхность загрязнится или окислится — сцепление будет почти нулевым.

В одном случае на кровле между первым и вторым слоями прошли сутки, причём за это время на объекте поднялся ветер, и вся поверхность покрылась пылью. Подрядчик просто нанёс второй слой сверху — результат оказался предсказуемым: слои разделились, и гидроизоляция начала разрушаться уже через полгода.

Игнорирование сложных участков

Любой стык, угол, примыкание — потенциальная зона риска. Полимочевина хороша тем, что равномерно распределяется по форме поверхности. Но это не значит, что можно обойтись без армирования, герметизации и выравнивания.

На плоской кровле с выходами вентиляции подрядчик не обработал примыкания: не поставил манжеты, не армировал швы, не скруглил углы. Вода стала затекать в зазоры, а под полимером — распространяться по всей площади. В результате пришлось вскрывать покрытие, сушить и делать всё заново — с деталировкой, как полагается.

Работа «по старинке»

Многие бригады, особенно в регионах, переносят подходы от других гидроизоляционных материалов — битума, мастики, ПВХ. Считается, что если «всё пролить — будет держаться». Это не так. Полимочевина — материал с тонкой химией, требующий точных параметров. Отступления дают сбои. А главное — не все привыкли тестировать результат. Нет измерения толщины слоя, нет контроля адгезии, нет фиксации погоды. Сделали — уехали. А когда через полгода появляются проблемы, искать крайних уже поздно.

Слишком быстрая сдача объекта

Одна из «скрытых» ошибок — это когда покрытие не успевает набрать прочность, а по нему уже ходят, ставят оборудование или заливают стяжку. Формально полимочевина «схватывается» за 10 секунд, но полная прочность достигается через 24–72 часа. Если не выдержать это время — поверхность может быть повреждена, особенно при механической нагрузке.

Один пример — производство в Подмосковье, где после нанесения гидроизоляции на бетон начали монтировать металлоконструкции уже через пару часов. Итог — десятки пробитых участков, микротрещины и необходимость локального ремонта почти сразу после запуска.

Что в итоге

Полимочевина — отличный материал, но она не прощает халтуры. Работать с ней можно только при понимании всех технологических нюансов. Иначе даже самый дорогой состав и брендовый реактор не спасут от переделки. А она, как известно, всегда дороже, чем сделать всё правильно с первого раза.

Если ты подрядчик — вкладывайся в обучение людей и контроль качества. Если заказчик — не ведись только на скорость и красивую презентацию. Лучше задать лишний вопрос про праймер, чем через год платить за новую гидроизоляцию.